航空航天領域陶瓷3D打印的主要興趣之一是使用該技術來製造陶瓷基複合材料,此類材料相對於超級合金具有明顯的性能優勢,而且密度要低得多。對於航空航天應用,重點是開發SiC基複合材料的燃燒室襯裡、預混合燃料噴嘴護罩、渦輪導向葉片、噴嘴等發動機部件。

這些部件的常規制造方法均基於預成型件的滲透,如化學氣相滲透、聚合物滲透熱解、熔融滲透以及結合了這些過程的混合方法。這些方法通常速度很慢,涉及多個步驟以及大量的後處理。3D打印則會更簡單,並且可以實現自由和複雜的幾何形狀,包括截面尺寸的急劇變化,以及混合和多功能複合材料的製造。此外,3D打印可以減少生產步驟,縮短生產時間,從而降低成本。其中的挑戰主要在於纖維增強材料的混合,實現零件完全緻密以及工藝和性能的優化。

GE在LEAP系列和GE9X發動機上大量使用陶瓷基複合材料

航空航天領域應用陶瓷3D打印面臨的挑戰

SiC基複合材料的3D打印工藝有層壓制造(LOM)、粘結劑噴射(3DP)和直接墨水書寫(DIW)。LOM可在對商用機器進行改造後用於生產連續纖維增強複合材料;粘結劑噴射技術則允許使用量身定製的粘結劑和短切纖維增強材料進行打印,即使對於高SiC纖維負載量(體積比高達65%),硅熔體滲透也能完全緻密化;直接墨水書寫技術也顯示出一定的應用前景,一項重要的需求是建模工作,以協助進行材料設計和工藝優化。

HRL開發的3D打印SiC陶瓷耐高溫達1700℃

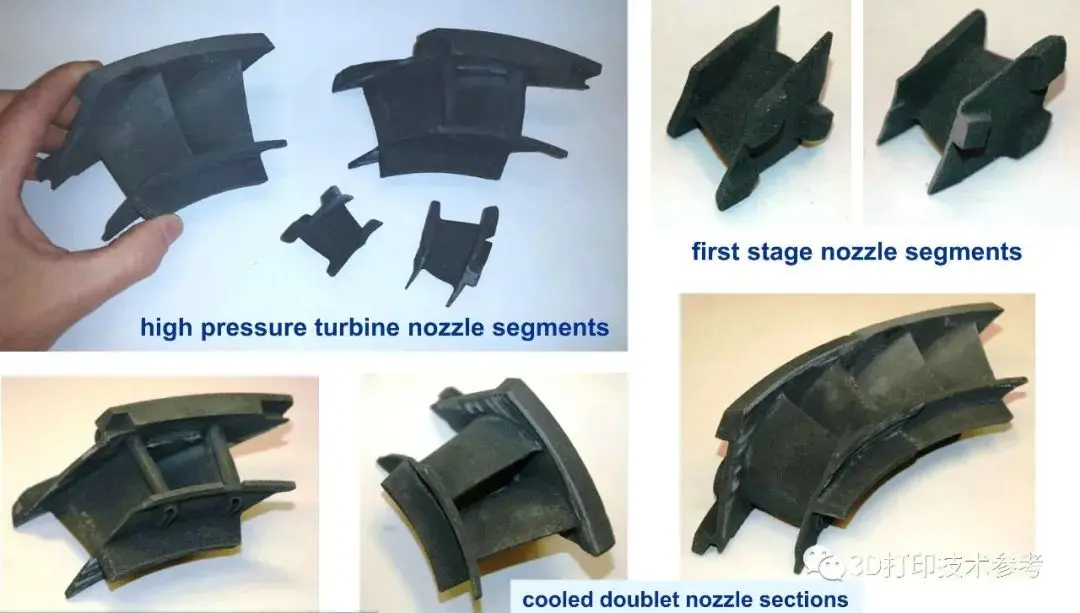

3D打印製造的SiC複合陶瓷零件的機械性能仍落後於常規加工手段,但該技術製造的渦輪發動機零件(如第一級噴嘴和高壓渦輪噴嘴段)已經證明可行。

軍用飛機行業也在探索3D打印以提高戰備能力和負擔能力。陶瓷3D打印已經證明可以用於生產金屬鑄造的型芯和模具,從而大大節省時間和成本。就此而言,陶瓷3D打印可用於模製傳統零件並製造具有改進冷卻通道設計的新翼型,而這些新設計無法通過傳統方法制造。

陶瓷3D打印也被視為在極限環境下使用的顛覆性創新技術,它可以滿足對高溫材料(如超高溫陶瓷)和複雜幾何形狀的需求。但是,目前缺乏可低成本和大規模生產的3D打印工藝來進行高強度和耐損傷陶瓷的生產。早期採用陶瓷增材製造的一個吸引人的領域是小型無人機的低成本發動機開發,它可以顯著提高發動機的性能。在這些應用中,較高的組件故障風險具有相對不重要的影響,可以視為原型設計和加速迭代的測試平臺。

幾種主流陶瓷3D打印工藝的關鍵特點

目前,幾種陶瓷3D打印工藝都在探索軍用飛機的應用,如SLA、DLP、直接墨水書寫(DIW)、粉末床激光燒結以及氣溶膠噴射(AJP)等等。

直接墨水書寫(DIW)技術是將陶瓷粉末與各種有機物混合,製成陶瓷墨水,然後通過打印機將其打印到成形平面上形成陶瓷坯體。對噴墨打印技術來說,陶瓷墨水的配製是關鍵。這要求陶瓷粉體在墨水中能夠良好均勻地分散,並具有合適的粘度、表面張力及電導率,以及較快的乾燥速率和儘可能高的固相含量。目前,該技術的難點是墨水中的固相含量太低,這會導致陶瓷坯體緻密度較低,而過度提高固相含量又會使墨水的噴射變困難。此前有研究人員採用該技術製備了Si3N4陶瓷齒輪坯體,其密度達3.18 g/cm3,斷裂韌性為4.4MPa•m1/2,抗壓強度為600MPa。可以看出,噴墨打印技術所得製品具有良好的力學性能。這也說明噴墨打印技術在高性能氮化硅陶瓷的生產中具有巨大潛力。

採用直接墨水書寫技術3D打印的Al2O3坯體

粘結劑噴射技術(3DP)是在粉末床上選擇性的噴射粘結劑,通過層層製造得到最終的陶瓷坯體。該技術在製備多孔陶瓷零件時有較大優勢,但是其成形精度較差,表面較粗糙,這與粉體成分、顆粒大小、流動性和可潤溼性等有較大聯繫。在製造過程中,可以通過控制粉末層的溼度來提高所得毛坯的尺寸和表面的精度。3DP成形法所製備的零件緻密度一般較低,通常需要後續工藝來提高其緻密度,如在燒結前進行冷等靜壓和高壓浸滲處理,可以顯著提高燒結後製品的緻密性,但同時也會使生產率降低。研究使用3DP技術製備Ti3SiC2陶瓷,隨後進行硅熔體和鋁硅合金的滲透,複合材料密度可以達到4.1g/cm3,這種全緻密材料的彎曲強度最高為233 MPa,力學性能較好。3DP技術為陶瓷複合材料的製備提供了一種新型方案。

NASA格倫研究中心採用粘結劑噴射技術打印的SiC陶瓷複合材料渦輪發動機部件

SLA與DLP具有類似的原理,都在樹脂中加入陶瓷粉末得到陶瓷漿料進行3D打印。與其他技術相比,基於光固化的技術適合製備高精度、形狀複雜的大型零件。但其對於漿料的要求一般較高,如漿料需要有較高的固相含量、較低的密度,同時陶瓷顆粒需要在樹脂中分散均勻,而且該方法的所使用的設備昂貴,製造成本較高。國際知名的幾家陶瓷3D打印設備商均採用該成型技術。

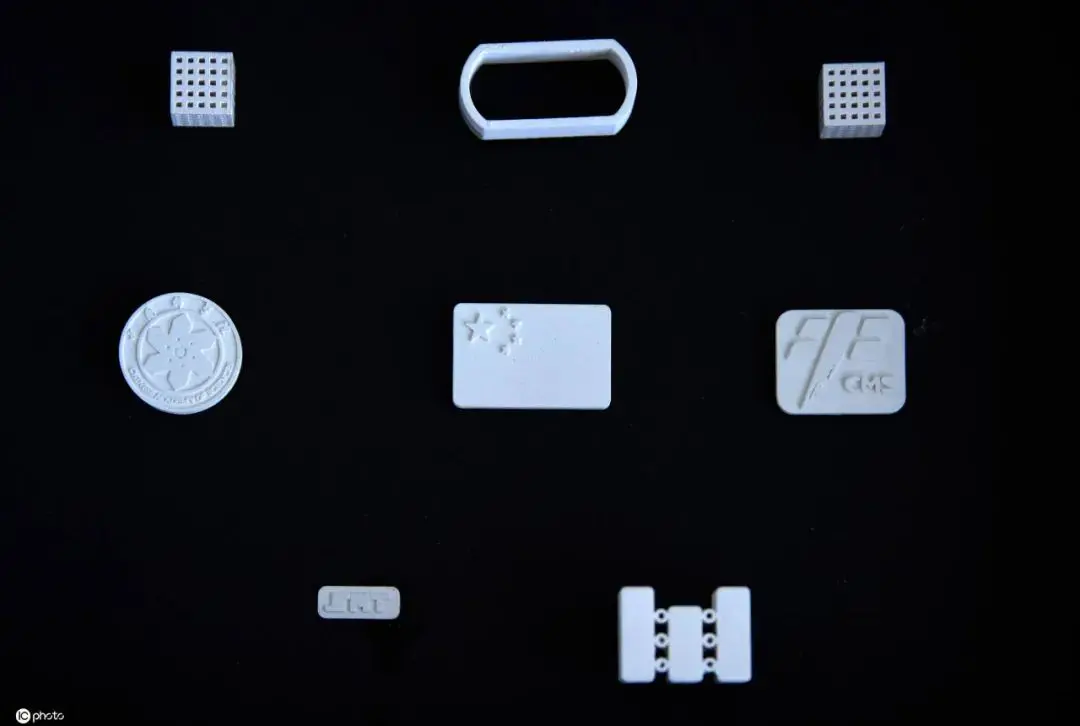

使用Lithoz光固化設備打印的不同尺寸的陶瓷型芯

粉末床激光燒結(SLS)是採用激光選擇性地掃描粉末床表面,使粉末材料受熱熔化並粘結在一起,並最終形成坯體。陶瓷材料的燒結溫度很高,難以直接進行燒結成形。目前,只能通過間接激光選區燒結法對陶瓷材料燒結,其方法是將低熔點的有機粘結劑覆蓋於陶瓷顆粒表面,然後激光只對有機粘結劑進行熔化,使陶瓷顆粒相互結合。雖然改進後的成形過程較簡單,但是由於有機高分子粘結劑含量較高,因而所得坯體密度較低,疏鬆多孔,故通常需進行後續處理提高緻密度,如等靜壓處理、浸滲技術等。

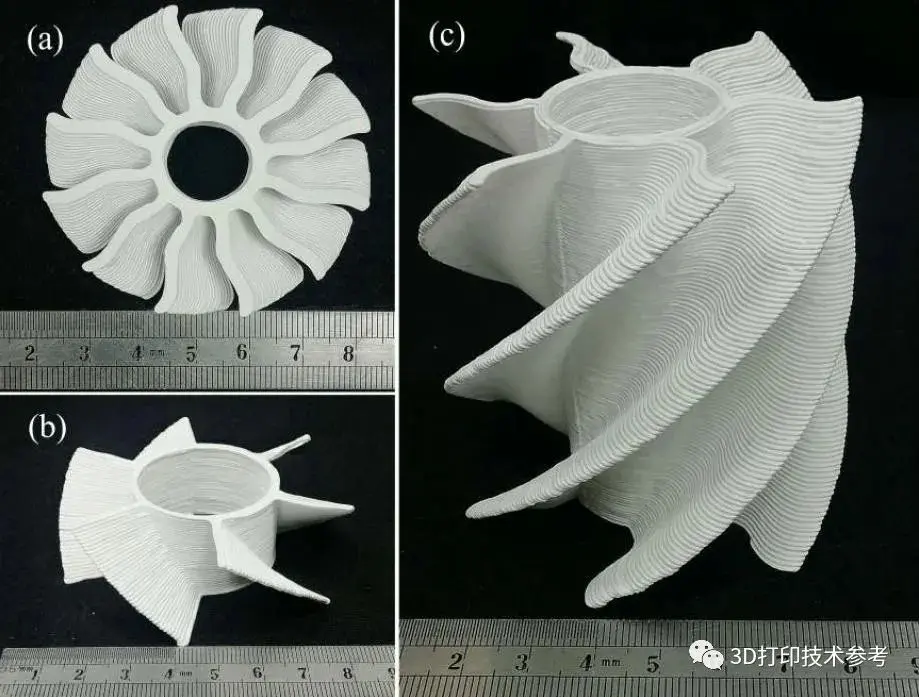

採用激光燒結技術打印的SiOC/SiC渦輪葉輪:(a)SLS成型;(b)燒結後;(c)與硅滲透後

儘管一些公司已經開發出了完整的陶瓷3D打印技術,但截至目前,陶瓷相對於其他材料的3D打印仍然非常小眾,屬於新興技術領域。據SmarTech分析公司發佈的最新《陶瓷快速成型零件生產:2019-2030年》顯示,隨著所有主要的陶瓷增材製造技術的全面發展,並建立起足夠的系列化生產,陶瓷3D打印市場將在2025年後迎來一個拐點。屆時,一大批公司和行業將受益於該技術。到2030年,陶瓷增材製造市場的收入估計將達到48億美元。

作為航空航天領域極富前景的高溫陶瓷材料,3D打印將為其專業化組件的生產發揮作用。無論是作為高溫合金替代物的陶瓷基複合材料,還是作為飛機或者火箭發動機高溫結構組件的先進陶瓷材料,3D打印或將改變這些領域的製造方式。

注:本文部分內容參考美國陶瓷3D打印研討會。

上傳:其他陶瓷3D打印技術及本文技術更為詳細的介紹(2PDF)。

轉載請超鏈接註明:頭條資訊 » 航空航天領域應用陶瓷3D打印面臨的挑戰

免責聲明

:非本網註明原創的信息,皆為程序自動獲取互聯網,目的在於傳遞更多信息,並不代表本網贊同其觀點和對其真實性負責;如此頁面有侵犯到您的權益,請給站長發送郵件,並提供相關證明(版權證明、身份證正反面、侵權鏈接),站長將在收到郵件24小時內刪除。